小编: 由于纯电动汽车的快速发展和迭代,使得目前传统车企、新造车企业等都需要快速推出有竞争力的产品,整个开发过程变得非常快速,在系统验证环节还是在整车验证环节去保证电动汽车的安全品质,我们来分两部分探讨一下整个部件和整车的验证体系

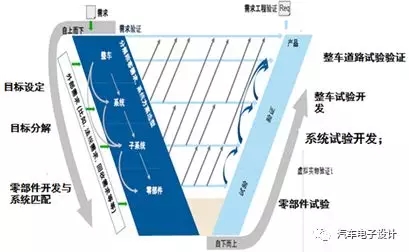

由于纯电动汽车的快速发展和迭代,使得目前传统车企、新造车企业等都需要快速推出有竞争力的产品,整个开发过程变得非常快速,在系统验证环节还是在整车验证环节去保证电动汽车的安全品质,我们来分两部分探讨一下整个部件和整车的验证体系。

备注:说实话,由于在迭代快速开发阶段,验证的话语权是暂时降低的,因为要保证有竞争力的产品雏形出来,才有可能成功。当然在产品稳定阶段,逐步上量的过程中验证的地位又上升了。在不同的模式里面,开发、验证、质量等环节的权重是不一样的,根据不同的情况调节自己的心态才是最重要的。

在整车层面,传统的验证技术也还保持着生命力,常用的整车试验验证方式 整车道路(公路)试验、场地道路试验、整车台架试验、 整车动、静态主观评价试验和虚拟数据和计算机仿真验证分析等。在这个环节里面,有很大的一部分还是与传统燃油车相似的内容,比如在整车道路试验里面包括道路工况统一确认,路谱采集,气候环境条件统一确定,区域使用习惯,性能试验方法。可能差异的部分,是把补充燃油换成了充电的差异(快充和慢充)。

这里潜在的一些问题,大体是可以在动力系统和空调系统的子系统验证环节可以体现出来的,就是电动汽车在低温和高温条件下的整车性能方面的验证。在夏季高温试验,测试的主要目的是验证车辆在高温工况下的最佳状态与运行效率,包括在高温条件下,相关散热系统的高温下水泵功能验证、风扇控制标定测试、电池电机的温升测试、电机功率的标定测试、以及空调冷却系统的测试等。严格来说,对于原有的成熟的传统燃油车替换成纯电动三电总成以后,带来环境适应性需要重新依靠新的测试体系来识别和发现电驱动动力总成在各个方面的细节差异。

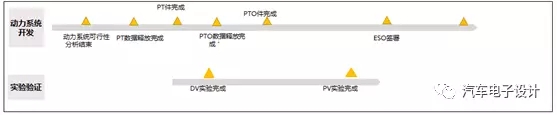

从直接的变化来说,现在所有的新能源汽车特别是纯电动汽车,是把动力系统的开发与传统的动力系统进行替换。由于两者开发难度和试验项目的差异,使得整个过程核心,也是影响其他如底盘、NVH和热管理等整车性能的差异。因此两边的最大的差异是从动力系统的开发开始的。我们一般把三个主体的电池和驱动系统作为两大独立的系统去进行验证,整车控制作为独立的控制系统演进的过程去完善它。

在开发阶段,电池系统方面主要是通过虚拟验证、认证试验和标定实验三部分组成,虚拟实验更多的是为了开发过程中需要进行分析和验证的地方所做的;认证是因为目前国内对于电池系统有很多的要求,在企业内外的要求和整车的要求进行

虚拟验证:是指采用有限元、计算流体技术等数值仿真方法,基于CAD模型进行电池系统结构、热等性能的仿真分析及优化设计,使碰撞、振动、热平衡等性能满足三实试验要求。细节而言一般分为模组级别和系统级别,分别包括结构和热分析两大块。

模组结构验证:模组强度分析、模组模态分析、模组吊装强度分析、电芯碰撞安全分析模组跌落分析、模组振动分析和模组挤压分析。

系统结构验证包括:电池包强度分析、电池包模态分析、电池包吊点安装刚度分析、电池包应力疲劳分析、电池包沙石击分析、电池包托底分析、电池包碰撞分析、电池包踩踏分析、电池包密封分析、电池包机械振动分析、电池包冲击分析、电池包跌落分析和电池包挤压分析。

电池系统热分析:一般来说要通过多个工况和对应的热仿真分析项目:包括高温快充、高温慢充、低温加热快充、低温加热慢充、高温30分钟最高车速、高温快充+30min最高车速、NEDC常温循环2次、高温NEDC、热平衡工冴、电池保温性能等内容。

认证试验:对三大类产品进行企业内部的认可管理,包括国家标准要求的测试项目,以及企业内部制定的已经定型的试验标准。

标定实验:基于整车性能评价和电池管理系统开发需求,进行电芯和电池系统性能参数标定,用于动力电池系统性能评价和控制算法参数。主要包括峰值放电功率标定、热平衡标定和SOC标定。

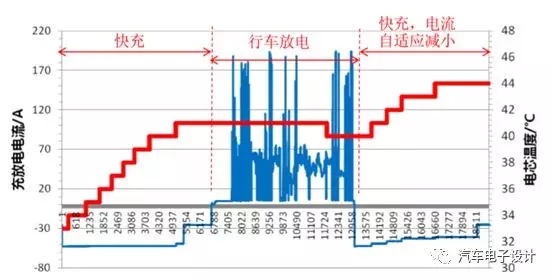

这里就可以看到在夏季,比较多的公司都拉到吐鲁番的夏季动力实验,设计不同的工况下,整车的控制策略和对应的特性是否满足部件SOR和整车VTS的要求。如下图所示,表征多次实验,当第一次快充过程,电池温升8℃;行车过程平均功率较小与外接没有达到热平衡,电池温度没有明显上升;当第二次快充过程中,电池温度起点较高,此时电池管理系统通过功率降额,使得充电电流自适应减小,电池温升速率减慢,最终达到一个达到热平衡点。

我有点比较好奇,因为在车辆的开发和试验验证体系上面,其实不光是各种模具生产准备费钱,在试验认证体系构建的时候,也有大量花钱的地方。大量的试验和数据采集回去要对部件和系统进行升级和调整。我觉得围绕电池和电机系统,这套基于供应商的部件层级的把关,然后在整车层面做更多的细节标定是我们能否看到一个成熟产品的核心关口,也是体现一个整车企业对后面产品完善度的最直接体现。这里的核心差异还是我们现在一台整车的开发速度,还有子系统的开发速度比之前开发进度缩短了一半有余。

小结:这一轮的新造车企业的产品,在从1000爬到1万,从使用时间1年走到3年,这个过程里面也会有很多的淘汰。汽车产品虽然对人的考核周期并不长,但是对企业的的周期特别长,有问题消费者就是要去你的4S店,去你的地方拉条子的。返回搜狐,查看更多

当前网址:http://www.sx-news.com/qiche/2018-08-14/15267.html

免责声明:本文仅代表作者个人观点,与陕西新闻网无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。